抽象的

我们通过在镍膜和二氧化硅基底之间的界面处进行化学气相沉积 (CVD) 生长石墨烯,然后用胶带对镍进行干式机械分层,证明了在二氧化硅上直接制备石墨烯的方法。这一结果源于我们对石墨烯生长步骤前镍退火过程中应力演变和微观结构发展之间竞争关系的理解。当石墨烯生长后镍膜保持粘附性时,残余应力和粘附性之间的平衡决定了在化学气相沉积 (CVD) 工艺后机械去除镍的能力。在本研究中, 二氧化硅上的石墨烯包含微米级区域,从单层到多层。受我们化学气相沉积 (CVD) 室尺寸的限制,石墨烯在厘米级尺寸上的覆盖率为 >90%。进一步设计镍膜的微观结构和应力状态可以制造高度均匀的界面石墨烯,然后在几乎无限的尺寸上进行干净的机械分层。此外,我们的研究结果表明,优先粘附可以使二维材料直接在应用相关的基底上制备成为可能。与可能造成机械损坏并留下残留物的转移方法相比,这种方法很有吸引力。

其他人正在查看类似内容

介绍

化学气相沉积 (CVD) 生长石墨烯的最新进展使得能够控制制备厚度均匀、质量高的石墨烯薄膜,尽管它们具有多晶结构和取向 1 。为了实现石墨烯的许多潜在应用,仍然需要开发可扩展的方法,将石墨烯从金属薄膜或箔生长基底(通常是 Cu 或 Ni)转移到专用基底 2 。此外,石墨烯转移方法通常需要多个步骤,并且可能损坏石墨烯和/或降低其性能,例如电子迁移率 3 、 4 、 5 。

最常见的是从金属生长基底转移石墨烯的方法是在石墨烯顶部沉积一层聚合物薄膜,例如聚甲基丙烯酸甲酯 (PMMA) 或聚二甲基硅氧烷 (PDMS)。这允许蚀刻金属以释放聚合物支撑的石墨烯以转移到所需表面,然后通过机械转移到目标表面 6、7、8 。 遗憾的是,使用聚合物支撑层进行化学蚀刻和转移会导致石墨烯出现皱纹、撕裂和意外掺杂,同时留下聚合物残留物。另一种方法是通过在石墨烯上沉积环氧树脂然后进行机械剥离来实现从金属中去除石墨烯 9、10 。这种方法也需要溶解支撑物并可能导致转移不完全。最近的研究通过在生长后在石墨烯/SiC 顶部沉积应力 Ni 膜,然后进行机械分层和转移薄膜堆栈 11 ,实现了石墨烯从 SiC 到 SiO2 /Si 的转移。该方法在目标基板上形成了均匀的晶圆级石墨烯薄膜,但仍涉及镍粘合层的转移和湿法蚀刻。

将石墨烯直接制备在介电基底上会更有吸引力,从而避免湿化学处理和使用支持层进行转移。有趣的是,已经证明,在相同的条件下,石墨烯在介电基底和 Ni 或 Cu 膜的界面处生长,同时导致在金属膜 12、13 顶部生长。在相关技术中,石墨烯微带生长在光刻图案化的 Ni 和 SiO2 之间的边界上,其中 Ni 的边缘在 CVD 工艺 14 期间会脱湿并后退。但是,去除这些界面生长系统的金属膜仍然需要湿法蚀刻步骤。通过原位脱湿和蒸发首先充当生长基底的 Cu 膜,在小面积上直接制备了 SiO2 上的石墨烯 15。 但是,该方法可能难以应用于大面积均匀薄膜的生长,并且容易受到 CVD 系统中蒸发的金属的污染。

我们报道了一种在 SiO 2 上直接制备石墨烯的方法,该方法通过在 Ni 和 SiO 2 之间生长界面石墨烯,然后采用干式机械方法从基底上去除 Ni 膜。该工艺通过对 Ni 膜进行应力工程以及界面石墨烯层(IGL)引起的粘附减少来实现。我们研究了 Ni 膜的微观结构和应力演变之间的关系,发现在石墨烯生长之前在 He 中对 Ni 膜进行退火会增加应力的产生。此外,退火和石墨烯生长条件决定了 Ni 膜在石墨烯生长时是原位分层 ,还是在生长后仍然粘附在基底上。

结果

通过 CVD 生长界面石墨烯层 (IGL) 并去除 Ni 膜

使用具有工程微结构和应力的 Ni 薄膜,直接在 SiO2 上形成石墨烯,然后干法去除 Ni。Ni 中的应力由薄膜沉积过程中的残余应力以及石墨烯生长之前薄膜退火过程中的应力变化控制。通过电子束蒸发在 (100) Si 晶片上沉积 Ni 膜 (200 nm),并热生长 300 nm SiO2 。使用冷壁石英管 CVD 系统进行石墨烯生长,其中样品放置在悬挂的电阻加热 Si 平台 16 上。该系统显示在补充图 1(补充信息) 中,基板温度和气体流量的示例性程序显示在补充图 2 中。由于其热质量低,加热平台在大约 10 秒内达到工艺温度(800-900°C)。加热后,平台保持恒温,通常持续 5 分钟。实验采用氦气或氢气作为退火气氛。石墨烯生长的碳源为乙烷 (参见方法),暴露时间为 10 至 120 秒。关闭加热器电源终止该过程,使基底快速冷却(约 50°C/s ) 。实验分别在低压(2 Torr)和大气压下进行;在每种情况下,整个过程中压力均保持恒定。

通过这种通用的 CVD 方法,石墨烯会在 Ni 膜的顶部和底部(在 Ni/SiO 2 界面处)形成。碳通过 Ni 并沿晶粒边界 12、13 的扩散促进了界面处石墨烯的生长。Ni 对基底的粘附性和 Ni 膜分层后 SiO 2 上剩余石墨烯层的存在取决于 CVD 参数。因此,IGL 的直接转移可以通过在高温碳暴露步骤期间 Ni 的原位分层或在冷却和去除基底后 Ni 的机械分层来控制 ,如图 1c 和 1b 所示。在我们的系统中,在大气压下,应力引起的弱化薄膜分层通常发生在 CVD 过程的生长阶段,在稳定的高温下将 IGL 沉积在 SiO 2 上( 图 1c )。退火后,在低压碳氢化合物环境中暴露的薄膜仍然粘附在基材上,冷却后可以用透明胶带将其彻底去除。只需将胶带牢牢地贴在冷却的样品表面,然后手动剥离即可。在这种情况下,Ni 会从 IGL 上剥离,形成一层连续的薄膜( 图 1b )。

在低压条件(2 Torr)下,需要 5 分钟的 He 暴露才能使胶带在冷却后分层。在低压下使用 H 2 退火的实验无法使 Ni 分层(即贴片仍然粘附在基板上),而在大气压条件下,使用胶带可以实现 Ni 部分分层(即贴片仍然粘附在基板上)。但是,当该过程涉及在 H 2 而不是 He 中退火时,在 Ni 分层后石墨烯不会留在 SiO 2 上。这表明 He 退火对于控制 Ni 膜的应力和微观结构以及 IGL 的粘附性至关重要,这将在后面详细讨论。使用 X 射线光电子能谱量化使用胶带进行 Ni 分层后的表面成分,我们发现 SiO 2 上残留有微量 Ni(0.35%, 补充图 3 )。

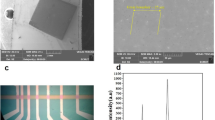

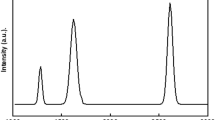

Ni 分层后 SiO2 的光学成像( 补充图 4 )显示表面干净,特征尺寸约为 1-2 μm。由于畴尺寸小以及皱纹和边缘的频率(如下所述),我们发现无法根据光学图像判断层数。因此,使用共焦拉曼光谱来量化去除 Ni 膜后粘附在 SiO2 上的 IGL 的覆盖率和质量( 图 2 ) 。SiO2 上的石墨烯显示出最常见的特征峰:G 带(~1590 cm −1 )、D 带(~1338 cm −1 )和 2D 带(~2660 cm −1 )。二维拉曼映射给出平均 2D/G 积分峰比(I 2D /I G )为 ~0.57,平均 D/G 积分峰比(I D /I G )为 ~0.13,完全覆盖基板。超过 70% 的映射区域显示 I D /I G < 0.2,表明 IGL 具有高质量和均匀性。G 和 2D 的 FWHM 分别为 ~26 cm −1 和 ~40 cm −1 。2D 峰的 FWHM 较窄而没有伴随较高的 I 2D /I G 表明石墨烯层之间的取向未对准 17 。观察到额外的泛音和组合模式特征 18、19、20 , 包括 M(1750 cm −1 )和 iTOLA(1950 cm −1 )组合模式、G*(2450 cm −1 )、G + D(2950 cm −1 )和 2D'(3240 cm −1 )。G、D 和 2D 波段的拉曼图如补充图 5 所示。

我们还有另外两个惊人的发现,即 G 峰分裂和非对称峰移( 图 2a )。IGL 的 G 峰分裂(G − 在 1570 cm −1 处,G + 在 1590 cm −1 处)表明存在应变 21 和/或石墨烯层的锯齿状边缘结构 22 。相比之下,在分层 Ni 膜的暴露侧(顶部)检查的石墨烯并未出现 G 峰分裂。对于 IGL,观察到 2D 峰位置明显蓝移,同时分裂的 G 峰红移。应变通常以对称的方式影响 G 和 2D 峰,这表明我们结果中的偏移是由于多种效应的干扰造成的。此外,IGL 的 G 峰偏移也可能由于与 SiO 2 的距离依赖性相互作用而引起,从而影响石墨烯的局部电荷密度水平 23 。

横截面 TEM 成像进一步证实了石墨烯在 Ni/SiO 2 界面处的生长。 图 3a 是明场横截面 TEM 图像,显示了 SiO 2 层 (300 nm)和 Ni 层(150 nm)的厚度。需要注意的是,由于热处理过程中的致密化,Ni 的平均膜厚度从沉积时的 200 nm 开始减小。为了精确解析 IGL,将横截面样品倾斜至 Si 的 [011] 区域轴( 补充图 6 ),显示出图 3b 所示的晶格条纹,层间距离为 0.352 nm( 图 3c )。

还采用了平面透射电子显微镜(TEM)来研究顶部和界面石墨烯薄膜。从明场图像中可以清楚地看到在镍薄膜顶面上生长的石墨烯,该图像显示了石墨烯层下方的花边碳结构( 补充图 7a )。从经常观察到的莫尔条纹和包含两组取向错误的六重图案的选区电子衍射(SAED)图案中可以明显看出双层和少层石墨烯畴( 补充图 7b )。在 Ni-SiO 2 界面处生长的类似石墨烯畴,然后从基底上取下进行成像,如补充图 7c 所示。

IGL 的 AFM 表征显示出明显的闭合皱纹,高度约为 1 nm,周期约为 50 nm( 补充图 8a )。这种闭合皱纹结构与 Ni 膜的微观结构相匹配,表明皱纹是在 Ni 晶粒周围形成的。此外,IGL 中的闭合皱纹表明石墨烯从钉在 SiO2 上的 Ni 晶粒向外生长,皱纹在晶粒边界处积聚。在石墨烯生长后的 Ni 顶面的 SEM 图像中观察到类似的闭合皱纹( 补充图 8b )。在分层 Ni 顶部的石墨烯上也观察到了热诱导皱纹( 补充图 8c ),它们形成网状图案。然而,在 SiO2 /Si 上的转移 IGL 中看不到这些。石墨烯具有负热膨胀系数(−8 × 10 −6 K −1 ),因此冷却时会膨胀,而 Ni 和 SiO 2 /Si 衬底均具有正热膨胀系数,因此从生长温度冷却时会收缩。Ni 的热膨胀系数至少是 Si 的五倍,导致在 Ni 上生长的石墨烯产生更大的压应力,这解释了为什么在 Ni 24 上的顶层石墨烯上热褶皱更清晰可见。

采用相同条件在 SiO 2 上制备自图案化石墨烯岛。 如图 4 所示,我们首先通过剥离工艺(参见“方法”)图案化镍结构,然后进行石墨烯生长工艺,最后用胶带去除镍层。二维拉曼光谱证实,IGL 贴片阵列(此处尺寸为 30 × 30 μm)的质量和覆盖率与未图案化样品相当。

最后,我们注意到,我们偶尔会在原位分层的镍区域边界观察到碳纳米管 (CNT),而镍颗粒正是由于镍膜的脱湿而产生的( 补充图 9 )。考虑到镍纳米颗粒常用于在碳氢化合物 CVD 条件下模板化碳纳米管的生长,这并不奇怪。然而,我们已经对样品进行了详尽的检查,以确保这只是一个孤立的效应,而且,在整个过程中保持粘附状态并随后进行胶带辅助镍层分层的样品上未发现 CNT。

对 Ni 进行应力工程以实现石墨烯生长后的分层

在退火和石墨烯生长过程中,Ni 薄膜内部晶粒生长和微观结构形成引起的应力形成,对于后续工艺中 Ni 的分层以及石墨烯与 SiO 2 的粘附至关重要。Ni 的应力形成和机械完整性与沉积参数、薄膜厚度、热膨胀失配、退火条件和 CVD 条件密切相关。

厚度为 200 nm 的沉积态 Ni 膜( 图 5a )具有近似等轴的晶粒尺寸,大约为 14 nm。在氦气中常压退火后观察到明显的晶粒长大和致密化;5 分钟后 Ni 膜的平均晶粒尺寸约为 350 nm 且晶粒紧密排列( 图 5a )。SEM 图像还表明,在氦气中退火会产生高表面积多孔微结构,这是由于氦气在 Ni 25、26 中的捕获和偏析引起的。在低压氦气中退火( 图 5b )不会引起我们的 Ni 膜中明显的晶粒长大。相比之下,在 H 2 中退火( 图 5c、d )则显示晶粒长大,但未形成多孔微结构。因此,我们得出结论:在 He 中对 Ni 膜进行退火,而不是像石墨烯 CVD 文献 1 中常见的 H 2 中那样,对于与石墨烯 CVD 协同在 Ni 中实现工程应力发展至关重要,并且晶粒生长引起的应力是决定分层和转移是否在原位发生或在 CVD 工艺后通过胶带分层进行的重要驱动力。

为了解晶粒生长动力学及其对应力演变的影响,进行了系统的快速热退火实验(95% He、5% H 2 )。每次实验均包括加热基板(持续时间 1 分钟),然后在 875°C 下保持指定时间,然后冷却。 补充图 10 通过光学和 SEM 图像显示了 Ni 薄膜形貌和微观结构随 He/H 2 退火时间的变化。退火后,平均晶粒尺寸( 图 5e )从 14 nm 增加到 341 nm。初始阶段晶粒生长迅速,不到 1 分钟,晶粒尺寸接近 240 nm 左右。此后,晶粒生长缓慢,晶粒尺寸饱和( 图 5f )。

退火时间最长可达 3 分钟后,薄膜在冷却时会出现大面积开裂,而退火时间延长(4-5 分钟)后,薄膜几乎不会出现由屈曲引起的分层裂纹。开裂是由于冷却过程中基体与镍膜之间的热失配导致拉应力增大所致;而屈曲和分层则发生在高温退火导致高压应力和粗晶粒强度降低时。然而,在氢气中退火的镍膜不会发生屈曲或分层,尽管 875°C 下的热应力为压应力。

讨论

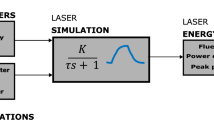

为了更清楚地描绘控制 Ni 中应力演变、石墨烯生长和 Ni 分层时 IGL 优先粘附的多元关系,我们考虑了 Ni 膜中应力的贡献以及 Ni 与基底粘附的来源。对净膜应力的贡献包括:(1)Ni 沉积到 SiO2 上时产生的应力;(2)Ni 与基底之间热膨胀不匹配引起的应力;(3)退火过程中 He 暴露和积累引起的应力;(4)退火引起的晶粒生长引起的应力;(5)石墨烯生长步骤中 Ni 晶格内存在碳原子引起的应力。由于碳在 Ni 晶格中的扩散而产生的压应力预计可以忽略不计(900°C 时碳浓度为 0.18%)。在这里,我们主要关注残余应力(1)、热应力(2)和晶粒生长应力(3)以估算能量释放率。界面的化学性质和微观结构决定粘附力。虽然晶粒生长与氦的积累共同作用,改变了微观结构和机械性能,也改变了 Ni/ SiO2 界面的粗糙度,但 IGL 的沉淀显著改变了粘附能,与 Ni 膜中的残余应力共同促进了分层。

图 6 示意性地显示了 Ni 薄膜应力和能量释放率 (ERR) 随时间变化的估算结果。该过程中的实际热分布( 图 6a )被用作应力和 ERR 计算的输入。为了构建该模型,通过悬臂偏转测量了原生 Ni 薄膜的残余应力( 补充图 11 )。热应力是根据热膨胀失配估算的,而退火过程中晶粒生长应力的发展是根据从 SEM 观察中确定的平均晶粒尺寸估算的( 补充图 12 ) 27 。最初,由于 Ni 和基板之间的压缩热失配应力,沉积态 Ni 薄膜在加热过程中会松弛其拉应力并产生压应力( 补充图 13 )。进一步退火会诱导晶粒生长并在 Ni 薄膜中产生拉应力。考虑到与晶粒边界减少相关的收缩体积应变,估算了晶粒生长过程中产生的拉应力(约 1 GPa)( 补充图 14 )。与晶粒边界相关的过量自由体积的重新分布会在薄膜中引起双轴应变,因为在晶粒生长过程中,晶粒边界被具有较低自由体积的大晶体所取代 28 。

因此,压缩热应力和拉伸晶粒生长应力之间的平衡决定了石墨烯生长时 Ni 中的净应力( 图 6b )。该净应力值以及薄膜微观结构决定了 Ni 膜在 CVD 过程中是否粘附在基材上。如果不粘附,则会局部弯曲并分层,而如果粘附,则会在冷却时开裂。因此,可以通过选择退火时间来控制应力的变化。当样品在氦气中退火仅 2-3 分钟后冷却时,会导致 Ni 膜严重开裂,而当样品退火 4-5 分钟时会观察到原位分层。较长的退火时间会导致较大晶粒的生长,而高温下的局部脱粘或分层会减轻应力并防止冷却时开裂。在低压(~2 Torr)下操作氦气退火和石墨烯生长过程,会减缓晶粒生长和氦气积累的动力学,并使之后能够进行胶带辅助的 Ni 分层。在这种情况下,薄膜在高温过程中保持整体粘附,但界面粘附力减弱后可能会发生局部脱粘。冷却过程中可防止开裂,并且镍可以作为连续薄膜去除, 如图 1 所示。

众所周知,氢的偏析会降低晶粒边界的粘结强度并导致 Ni 中的晶粒间断裂。然而,由于氢在金属中的高扩散性,氢脆在高温(0.45 T m 以上)下可以忽略不计 29。 使用正电子湮没实验得出结论,由于氢空位复合物在 300°C 以上不稳定,因此 He 退火过程中微孔隙的形成比高温 H 2 退火更有效 30。 通常,He 在金属中的溶解度较差,并且混入的 He 在高温下易于析出成气泡。这种气泡的形成会导致蠕变和拉伸性能的剧烈变化,从而引起脆化 31。 有趣的是,我们对低压(2 Torr)He 退火后的 Ni 薄膜的 SEM 观察并未发现任何气泡形成和加速晶粒生长的证据。这是由于低压下氦气掺入减少,导致微观结构发展速度显著减慢。相比之下,在常压下对镍膜进行退火时,氦气诱导的气泡密度降低,而晶粒尺寸在初始阶段增加,最终被致密的粗晶粒微观结构所取代( 补充图 15 )。

此外,对在氦气中退火的 Ni 薄膜进行 SEM 和 TEM 成像,可以看到由晶粒生长产生的孪晶界,其中高能晶粒界被低能孪晶界取代( 补充图 16 )。孪晶界仅在退火 3 分钟后观察到,此时晶粒生长接近分层的最后阶段。由于孪晶界比随机晶粒界更坚固,且积累的杂质更少,因此孪晶界降低了脆化敏感性,在先前的研究中,断裂韧性提高了 30% 32 。

为了进一步了解在 Ni 分层时至少部分石墨烯层对 SiO 2 的优先粘附,我们查阅了有关组成界面相对粘附强度的文献,例如 G/Ni、Ni/SiO 2 和 G/G(其中 G = 石墨烯)。

报道的 G/Ni 粘附值范围为 0.2–1.5 J/m 2 (平均 0.71 J/m 2 ),是通过量子 DFT 和 LDA 计算技术确定的 33、34、35 。 由于 Ni 的多晶性,这些数字与我们的研究相关的解释更加复杂。因为与 Ni(111) 表面相比,Ni(100) 表面在能量上不太有利,所以我们可以通过考虑苯在 Ni 36 上的吸附强度变化来估计 Ni(100)-石墨烯吸附强度约为 Ni(111) 的 1.6 倍。类似地,Ni(111) 在晶体 SiO 2 (0001) 上的粘附性要大得多(1.29–1.37 J/m 2 ),并产生约 1% 的失配应变 37 。发现 G/SiO 2 (非晶态) 粘附力为 0.45 J/m 2 ,而发现石墨烯对晶体 SiO 2 (0001) 表面的粘附力约为该值的 0.2 倍 38、39 。

石墨烯与石墨烯之间的粘附力还取决于许多因素,包括石墨烯和基底的结构、粗糙度和结晶度,因此,报道的粘附力值差异很大。综合起来,实验和计算证据表明,G/G 粘附力(内聚力)取决于石墨烯层数,但一般在 0.1–0.4 J/m 2 之间,平均约为 0.2 J/m 2 40,41 。 石墨烯与基底之间的相互作用,例如,当石墨烯层被金属和/或电介质夹在中间时,会导致电磁因素影响 G/G 粘附能 35 。

因此,虽然无法准确定量地估计相对粘附强度,但顺序趋势表明 G/Ni 粘附最强,G/SiO 2 其次,G/G 最弱。我们得出结论,分层后留在 SiO 2 上的石墨烯可能是由于多层石墨烯薄膜在 Ni/SiO 2 界面处分离所致。多层石墨烯的存在与现在众所周知的石墨烯从 Ni 中生长的沉淀机制一致。此外,二维拉曼光谱显示的层数多分散性表明局部接触和分层条件决定了留在 SiO 2 上的 IGL 层数。

现在,我们参考上面引用的基态粘附能( 图 6c ),绘制了 Ni 膜的能量释放率 (ERR) 随时间的变化图。应力的连续变化 ( σm ) 用于估算 Ni 膜厚度 ( hf )、弹性模量 ( Ef ) 和泊松比 ( ![]() ) 恒定时 ERR (G) 的净变化量,公式如下:

) 恒定时 ERR (G) 的净变化量,公式如下:

根据我们的分析假设,根据 200 纳米 Ni 膜中测得的残余应力(1.53 GPa),估算出初始 ERR 为 1.17 J/m 2。 该 ERR 值低于 Ni-SiO 2 界面能,解释了 Ni 膜在沉积状态下在 SiO 2 表面的强粘附性。在加热过程中,ERR 随时间快速下降,因为拉伸残余应力与快速加热至 900°C 时产生的压缩热应力相平衡。进一步的拉伸应力会降低 ERR,一旦晶粒生长达到饱和,净 ERR 最终会达到稳定值。

为了便于 Ni 膜的原位分层,石墨烯形成后 ERR 应该超过 G/G 界面能(~0.2 J/m 2 )。为了便于冷却后胶带的分层,在石墨烯生长步骤中,ERR 应该保持低于 G/G 界面能。在这两种情况下,在退火过程中,ERR 都应保持低于 Ni/SiO 2 界面能,以防止过早分层。我们估计晶粒生长后的稳态 ERR 为 ~0.05 J/m 2 ,远低于 Ni/SiO 2 、Ni/G 和 G/SiO 2 界面能的值,表明这些界面不可能发生分层。石墨烯生长阶段后的 ERR 估计值与 G/G 界面能相当,但低于 G/G 粘附力,证实了低压生长后需要额外的机械能(这里由胶带辅助步骤提供)来破坏界面。同时,当在大气压下进行生长时,观察到原位分层,因为晶粒生长在基板/薄膜界面处施加牵引力,导致严重的局部脱粘。

ERR 和界面能都取决于 Ni 膜的微观结构以及界面的粗糙度和晶体特性,目前这些特性尚不精确。然而,我们知道在 He 中对 Ni 进行退火会促进气泡形成、聚结和湮灭以及晶粒生长,从而削弱界面。大晶粒还将发生明显的应变局部化,从而促进分层 42 ,而细晶粒结构可承受更高的应力,因为其屈服强度远高于微晶结构。这部分可以通过薄膜屈服应力和晶粒尺寸之间的 Hall-Petch 关系来解释。此外,这里不考虑混合型界面断裂 43 (包括在界面处裂纹推进或裂纹从界面扭结)对能量释放率的影响,因为胶带分层样品几乎没有裂纹。

尽管存在这些问题,但由于估算的 ERR 略低于 GG 界面能,我们确信存在多层石墨烯时, SiO2 和 Ni 之间的 G/G 界面是最薄弱的界面。胶带剥离后,在 SiO2 和 Ni 膜底部均观察到石墨烯的存在,这支持了这一结论( 补充图 17 )。我们的估算还表明,单个 IGL 会优先粘附在 SiO2 上,而不是 Ni 上。

我们相信,在未来的工作中,IGL 的质量和均匀性可以得到显著改善。在 Ni 中设计更大的晶粒尺寸并管理碳溶解和沉淀动力学将更好地控制石墨烯结构和界面处沉积的层数。所展示的工艺窗口也可以通过薄膜厚度、薄膜-基底粘附性和使用热失配的基底-薄膜组合来改变薄膜应力进行调整。例如,在低压下石墨烯生长过程中,将 He 流替换为 95:5 He/O 2 流后,我们观察到 Ni 的原位分层 。这会通过原位生成 H 2 O 44 为大气增加水分。因此,石墨烯和 Ni 界面处的水分侵入可能会改变石墨烯与 SiO 2 的界面粘附性。结果,我们假设在大气条件下发现的水分含量也可能导致 Ni 持续且重复的原位分层。

综上所述,我们已证明,通过在石墨烯生长后机械去除镍或在高温下原位分层镍,生长于镍/ 二氧化硅界面的石墨烯可直接保留在干净的二氧化硅基底上。该工艺无需在生长后从金属催化剂膜/箔上转移石墨烯,因为这种转移通常很长,并且可能对石墨烯造成机械和/或化学损伤。通过设计镍膜微结构和工艺条件来平衡压缩热应力和拉伸晶粒生长应力之间的竞争,可以实现控制。进一步了解和控制界面石墨烯的生长,特别是其均匀性及其与金属膜晶粒尺寸的关系,无疑至关重要。基于这样的理解,该方法可以扩展到晶圆级及更大尺寸的制造,可以使用覆盖镍膜或预先图案化的镍形状来直接模板化器件几何形状。

方法

薄膜制备

使用电子束蒸发器(Cooke SJ-20),将镍沉积在 300 nm 热致 SiO₂ 涂层上,形成(100) Si 晶片。在以 5 Å/s 的速率沉积 200 nm 镍之前,将腔室压力降至约 20 mTorr。晶片经手动划片,制成尺寸约为 1 × 1 cm 的芯片。在镍沉积之前,使用标准光刻工艺制备图案化样品,然后进行剥离。将涂有光刻胶的芯片放入烧杯中,先加入丙酮,轻轻搅拌 4 分钟,再加入异丙醇搅拌 2 分钟。

石墨烯生长

使用冷壁 CVD 系统(改进的 SabreTube,Absolute Nano LLC)实现石墨烯生长。将基底放置在导电的 p 掺杂 Si 基底上( 补充图 1 )。密封、吹扫反应器,并建立退火气体流量(400 sccm),退火气体为 He(>99.999%)或 H 2 (>99.999%)。然后,将基底快速加热至 800-900°C,退火步骤持续 5 分钟。接下来,使用 CH 4 (>99.99%)或 C 2 H 2 (>99.6%,溶于丙酮)作为石墨烯生长的碳源。石墨烯生长时间通常为 10-120 秒,混合气体为 50 sccm H 2 和 50 sccm CH 4 或 C 2 H 2 。生长完成后,将气体切换至 200 sccm 氦气,并通过关闭加热器电源快速冷却衬底。温度和气体流量的示例程序如补充图 2 所示。如正文所述,整个过程在 2 Torr(“低压”)或大气压下进行。

特性

采用扫描电子显微镜(FEI Helios Nanolab 650 双束聚焦离子束工作站和 Zeiss Supra55VP FESEM)对镍膜进行分析。拉曼光谱分析采用 532 nm 系统 (WITec alpha300 R)。光学显微镜分析采用 WITec alpha 300 R 系统。石墨烯微结构采用原子力显微镜 (Veeco Dimension Icon) 和透射电子显微镜 (JEOL 2100 和 JEOL 2010 FEG-TEM) 进行表征。平面图和横截面 TEM 样品采用常规抛光后氩离子研磨制备。或者,将石墨烯层转移到花边碳 TEM 网格上进行平面图成像。通过刮擦去除石墨烯的顶层(Ni 分层前)和界面层(Ni 分层后),然后通过超声处理将其分散在丙酮中,再滴加到花边碳 TEM 网格上。X 射线光电子能谱分析采用 Physical Electronics Versaprobe II 进行。该仪器采用扫描 X 射线微探针,光束直径为 10 μm,光栅扫描,通过能量为 187.85 eV。腔内压力为 10-9 Torr。

参考

Zhang, Y., Zhang, L. & Zhou, C. 石墨烯化学气相沉积及相关应用综述。Acc. Chem. Res. 46, 2329–2339 (2013)。

Kang, J., Shin, D., Bae, S. & Hong, BH, 石墨烯转移:应用的关键。Nanoscale 4, 5527–5537 (2012)。

Regan, W. 等人。层面积石墨烯的直接转移。应用物理快报 96, 113102 (2010)。

Pirkle, A. 等人。化学残留物对转移到 SiO2 的化学气相沉积石墨烯的物理和电学性质的影响。应用物理快报 99, 122108 (2011)。

Bae, S. 等人。用于透明电极的 30 英寸石墨烯薄膜卷对卷生产。《自然纳米技术》5, 574–578 (2010)。

Allen, MJ 等人。化学转化石墨烯的软转移印刷。Adv. Mater. 21, 2098–2102 (2009)。

Suk, JW 等人。将 CVD 生长的单层石墨烯转移到任意基底上。ACS Nano 5, 6916–6924 (2011)。

Li,XS 等人。大面积石墨烯薄膜转移用于高性能透明导电电极。纳米快报。9,4359–4363(2009)。

Kim, C., Woo, JY, Choi, J., Park, J. 和 Han, CS,利用液态聚合物直接转移石墨烯,无需去除金属基底。Scripta Mater. 66, 535–537 (2012)。

Ko, PJ 等人。一种无需化学蚀刻即可将石墨烯从金属催化基底转移到柔性表面的简单方法。J. Phys. Conf. Ser. 433, 012002 (2013)。

Kim, J. 等人。通过工程应变层实现层分辨石墨烯转移。Science 342, 833–836 (2013)。

Peng, ZW, Yan, Z., Sun, ZZ 和 Tour, JM,通过镍扩散碳在 SiO2 基底上直接生长双层石墨烯。ACS Nano 5, 8241–8247 (2011)。

Yan, Z. 等人。绝缘基底上双层石墨烯的生长。ACS Nano 5, 8187–8192 (2011)。

Wang, D. 等人。《石墨烯微带在介电基底上的可扩展直接生长》。《Sci. Rep.》3, 1348 (2013)。

Ismach, A. 等人。《石墨烯在介电表面的直接化学气相沉积》。Nano Lett. 10, 1542–1548 (2010)。

van Laake, L.、Hart, AJ 和 Slocum, AH,《悬浮式加热硅平台用于快速热控制表面反应及其在碳纳米管合成中的应用》。《仪器科学与技术评论》78, 083901 (2007)。

Robinson, JA 等人。将拉曼光谱特征与外延石墨烯中的载流子迁移率关联起来:在晶圆级上实现高迁移率的指南。《纳米快报》9, 2873–2876 (2009)。

Rao, R. 等人。层堆叠对石墨烯中组合拉曼模式的影响。ACS Nano 5, 1594–1599 (2011)。

Li, DF 等人。厚度和堆叠几何结构对石墨烯高频泛音和组合拉曼模式的影响。拉曼光谱杂志。44, 86–91 (2013)。

Cong, CX, Yu, T., Saito, R., Dresselhaus, GF & Dresselhaus, MS, 1690–2150 cm −1 范围内石墨烯层的二阶泛音和组合拉曼模式。ACS Nano 5, 1600–1605 (2011)。

Mohiuddin, TMG 等人。通过拉曼光谱测定石墨烯的单轴应变:G 峰分裂、格吕奈森参数和样品取向。Phys. Rev. B 79, 205433 (2009)。

Yang, R., Shi, Z., Zhang, L., Shi, D. & Zhang, G. 具有氢封端锯齿状边缘的石墨烯纳米带的拉曼 G 峰分裂观察。纳米快报 11, 4083–4088 (2011)。

Caridad, JM 等人。颗粒污染和基底相互作用对非故意掺杂石墨烯拉曼响应的影响。J. Appl. Phys. 108, 205433 (2010)。

Chae, SJ 等人。通过化学气相沉积在聚镍基底上合成大面积石墨烯层:皱纹形成。Adv. Mater. 21, 2328–2333 (2009)。

Baskes, MI & Vitek, V. 镍晶界处氢和氦的捕获——原子级研究。《金属学报》A 辑第 16 卷,1625–1631 页(1985 年)。

Trinkaus, H. 含氦金属高温脆化模型。《核材料杂志》118, 39–49 (1983)。

Freund, LB & Suresh, S. 薄膜材料:应力、缺陷形成和表面演化。(剑桥大学出版社,英国剑桥;纽约;2003 年)。

Thompson, CV & Carel, R. 薄膜中的应力和晶粒生长。《机械物理固体杂志》44, 657-673 (1996)。

Schroeder, H. & Ullmaier, H. 氦和氢对铁基和镍基合金脆化的影响。《核材料杂志》179–181 卷,第 1 部分,118–124 页(1991 年)。

Ishizaki, T., Xu, Q., Yoshiie, T., Nagata, S. 和 Troev, T. 氢和氦对铁和镍中微孔形成的影响。J. Nucl. Mater. 307–311,第 2 部分,961–965(2002 年)。

Stamm, U. & Schroeder, H. 氦对 DIN 1.4914 马氏体钢高温力学性能的影响。《核材料杂志》155–157 卷,第 2 部分,1059–1063 页(1988 年)。

Bechtle, S.、Kumar, M.、Somerday, BP、Launey, ME 和 Ritchie, RO,晶界工程显著降低了金属材料晶间氢脆敏感性。Acta Mater. 57, 4148–4157 (2009)。

Mittendorfer,F.等人。Ni(111)上的石墨烯:强相互作用和弱吸附。Phys. Rev. B 84, 201401 (2011)。

Vanin, M. 等人。金属上的石墨烯:范德华密度泛函研究。Phys. Rev. B 81, 081408 (2010)。

徐志平 & Markus, JB, 石墨烯与金属基底界面结构与力学:第一性原理研究。J. Phys.: Condens. Matter 22, 485301 (2010)。

Myers, AK, Schoofs, GR 和 Benziger, JB。苯在镍(111)和镍(100)表面吸附的比较。《物理化学杂志》91, 2230–2232 (1987)。

Jarvis, EAA & Carter, EA, 利用共价性增强异质界面处金属-氧化物和氧化物-氧化物的粘附性。美国陶瓷学会杂志 86, 373–386 (2003)。

Nguyen, TC, Otani, M. 和 Okada, S. 吸附于 SiO2 (0001) 表面的石墨烯的半导体电子特性。Phys. Rev. Lett. 106, 106801 (2011)。

Koenig, SP, Boddeti, NG, Dunn, ML 和 Bunch, JS,《石墨烯膜的超强粘附性》。《自然纳米技术》,第 6 卷,543–546 页(2011 年)。

Zacharia, R.、Ulbricht, H. 和 Hertel, T. 多环芳烃热解吸过程中石墨层间内聚能测定。Phys. Rev. B 69, 155406 (2004)。

Rydberg, H. 等人。层状结构的范德华密度泛函。Phys. Rev. Lett. 91, 126402 (2003)。

Lu, NS, Wang, X., Suo, ZG 和 Vlassak, J. 聚合物基材上金属薄膜因同时晶粒生长、应变局部化和界面脱粘而失效。材料研究杂志,24, 379–385 (2009)。

Hutchinson, JW. 层状材料中的混合模式开裂。Adv. Appl. Mech. 29, 191 (1992)。

Nessim, GD 等人。通过预热氧气原位生成水蒸气,合成垂直排列的碳纳米管高地毯。《碳》50, 4002–4009 (2012)。

致谢

主要资金支持(DQM、BV、FL 和 AJH)由 Guardian Industries 提供。NSF 可扩展纳米制造计划(FL、ESP;DMR-1120187)、空军科学研究办公室(DC;FA9550-11-1-0089)和 NSF 研究生奖学金计划(CGP 和 NTD)提供了额外支持。部分工作在密歇根大学电子微束分析图书馆 (EMAL)、密歇根大学卢里纳米制造设施 (LNF)、哈佛大学纳米系统中心 (CNS) 和麻省理工学院材料科学与工程中心 (CMSE) 进行。LNF 和 CNS 是国家纳米技术基础设施网络 (NNIN) 的成员,该网络由美国国家科学基金会 (NSF) 支持。我们感谢密歇根大学 Michael Thouless 教授就薄膜力学进行的讨论、密歇根大学 Asish Misra 和 Joerg Lahann 教授在二维拉曼光谱方面的帮助以及麻省理工学院 Sebastian Pattinson 进行的 XPS 分析。

道德声明

利益冲突

密歇根大学和加迪安工业公司已联合提交了一份专利申请,其中包括这项研究的结果。

电子补充材料

补充信息

利用薄膜应力工程在 SiO2 上直接制造石墨烯

权利和许可

本作品采用知识共享署名-非商业性使用-相同方式共享 3.0 未本地化版本许可证。本文中的图片均包含在文章的知识共享许可证中,除非图片来源另有说明;如果图片未包含在知识共享许可证中,则用户需要获得许可证持有者的许可才能复制该图片。要查看此许可证的副本,请访问 http://creativecommons.org/licenses/by-nc-sa/3.0/

关于本文

引用本文

McNerny, D., Viswanath, B., Copic, D. 等人通过薄膜应力工程在 SiO2 上直接制造石墨烯。

Sci Rep 4 , 5049 (2014). https://doi.org/10.1038/srep05049

已收到:

公认:

发布:

DOI https://doi.org/10.1038/srep05049

本文被引用

-

中红外区域可调绝缘体上石墨烯带阻滤波器

光学与量子电子学 (2020) -

结合扫描隧道显微镜(STM)成像和局部操作探测 Si(111)-7×7 表面的高剂量氧化结构

纳米研究 (2020) -

基于微波辅助冷冻诱导碳酸水体积膨胀产生的剥离石墨烯片的温度传感器

材料科学杂志:电子材料 (2019) -

化学和物理因素对大面积石墨烯成核和生长的贡献的评论

材料科学杂志 (2018) -

一分钟室温无转移生产各种基底上的单层和少层多晶石墨烯

科学报告 (2016)